Nome do cliente: Uma empresa de ultrassom

Modelo do equipamento: torno comum grande CW6163X2000

Local de aplicação: transformação de torno comum de grande porte

Posição de instalação: parte traseira do porta-faca

Modelo do produto: P100-032410

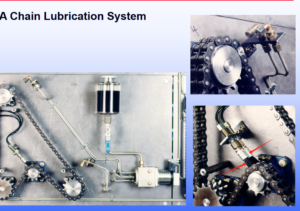

O torno comum de grande porte CW6163X2000 possui 12 pontos de lubrificação, que lubrificam a haste do parafuso e o porta-ferramentas rotativo, respectivamente, e o operador do torno é responsável pela manutenção. O eixo principal, a haste do parafuso, o bloco deslizante e o bloco deslizante do torno passam por manutenção regular a cada três dias, o que exige muita manutenção. Como a manutenção é realizada pelos operadores que operam o torno, a manutenção manual é realizada manualmente, e a qualidade e o tempo de manutenção não podem ser garantidos, o que afetará a estabilidade do equipamento.

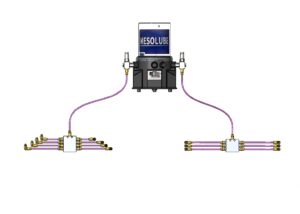

Desta vez, recomendamos a instalação de um sistema de lubrificação centralizada de linha única, com base na distribuição dos pontos de lubrificação do equipamento. Os principais componentes do sistema incluem: bomba elétrica compacta de alívio de pressão P100-032410 de 300 ml, 1 distribuidor pressurizado, 12 saídas, mangueira de resina de graxa de alta pressão de 5 metros, usada principalmente para a linha principal, e diversas conexões de tubulação, entre outros.

A instalação do sistema de lubrificação centralizada deve ser feita de forma mais plana e com economia de espaço. A localização da bomba não afetará a operação do torno, por isso instalamos a bomba na lateral, o que é fácil de operar e seguro. Como o torno só precisa ser lubrificado a cada três dias, tentamos ajustar o sistema para o horário de partida da máquina para controlar a operação da bomba.

O sistema de lubrificação centralizada desenvolvido por nossa empresa é projetado de acordo com a quantidade de graxa necessária para a lubrificação adequada de equipamentos mecânicos em condições operacionais, e permite que o ciclo de lubrificação seja definido de acordo com o tempo de uso do equipamento durante a operação. O sistema pode realizar a lubrificação automática e forçada de forma regular e quantitativa para garantir que o equipamento seja lubrificado de forma eficaz, reduzir as perdas por atrito, reduzir os custos operacionais, melhorar a eficiência operacional, prolongar a vida útil dos componentes e melhorar a segurança do equipamento.